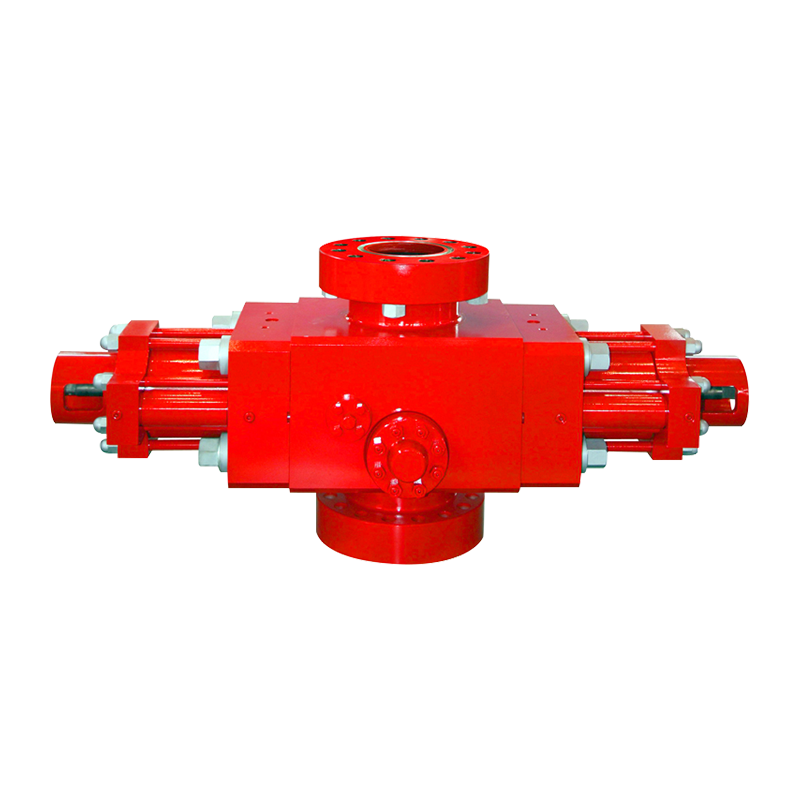

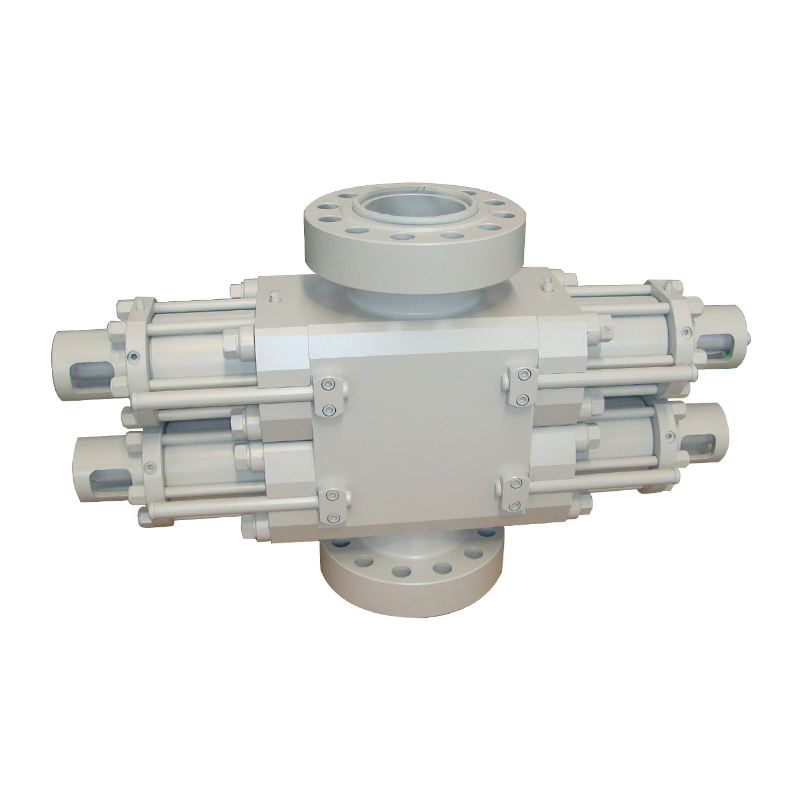

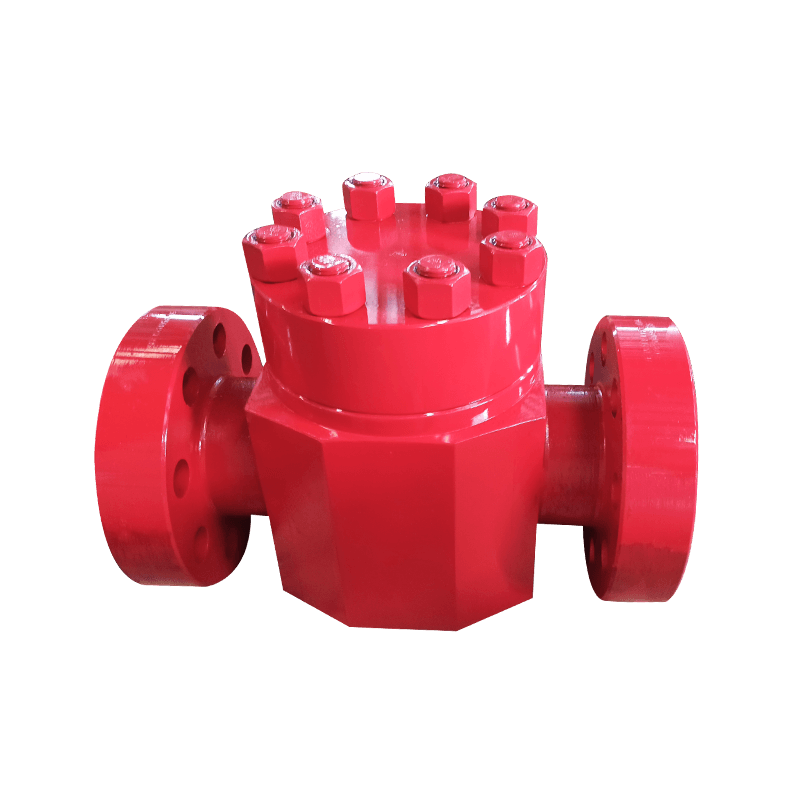

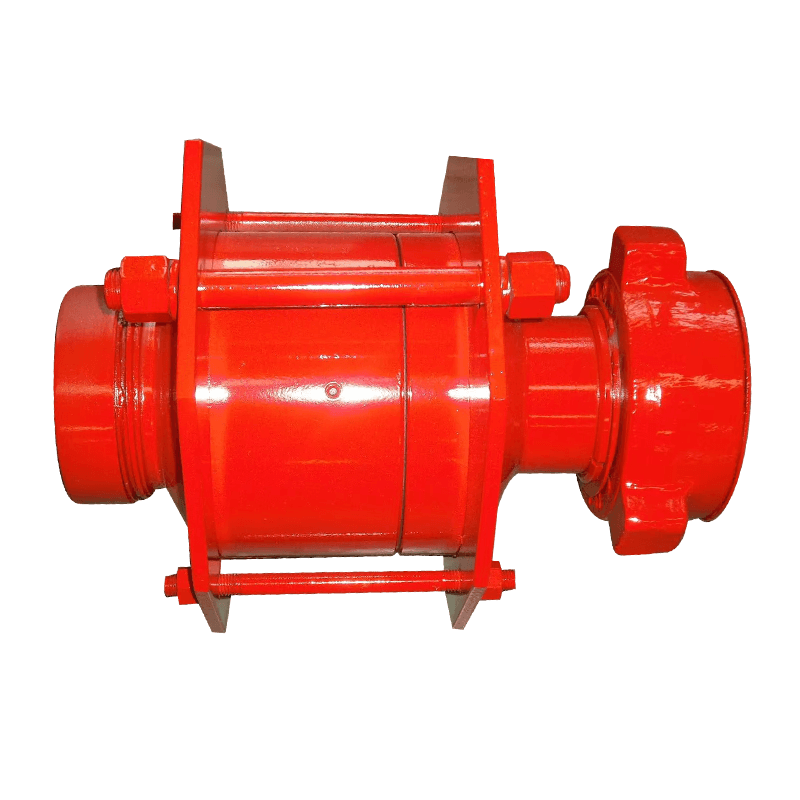

في بيئة المخاطر العالية لصناعة النفط والغاز ، مثل موثوقية مكونات البنية التحتية الحرجة صمامات الفراشة DM يمكن أن تجعل أو كسر الكفاءة التشغيلية. تواجه هذه الصمامات ، المصممة لتنظيم وعزل تدفق السوائل في خطوط الأنابيب ، تحديات لا هوادة فيها من أقصى درجات الحرارة وتقلبات الضغط - العوامل التي تؤثر بشكل مباشر على أدائها وطول العمر والسلامة.

التهديدات المزدوجة: ديناميات درجة الحرارة والضغط

تستخدم صمامات الفراشة DM على نطاق واسع في عمليات النفط في المنبع والمصب بسبب تصميمها المدمج وفعالية التكلفة والقدرة على التعامل مع أحجام التدفق الكبيرة. ومع ذلك ، فإن الظروف القاسية لاستخراج النفط والتكرير والنقل تعرض هذه الصمامات لضغوطين أساسيين:

أقصى درجات الحرارة:

التوسع الحراري: يمكن أن يؤدي التعرض المطول لدرجات الحرارة المرتفعة (على سبيل المثال ، في عمليات التكرير أو أنظمة حقن البخار) إلى توسيع مكونات الصمام. بالنسبة لصمامات الفراشة DM ، قد يؤدي ذلك إلى اختلال القرص ، وزيادة الاحتكاك ضد المقعد ، وتدهور الختم في نهاية المطاف.

هشاشة المواد: على العكس من ذلك ، يمكن أن تجعل درجات الحرارة تحت الصفر في خطوط أنابيب القطب الشمالي أو مرافق الغاز الطبيعي المسال الأختام المرنة هشة ، مما يقلل من فعالية الختم. صمامات الفراشة DM مصنوعة من سبائك درجات الحرارة المنخفضة ومقاعد البوليمر المتخصصة (على سبيل المثال ، PTFE) تخفف من هذا الخطر.

تقلبات الضغط:

التعب الدوري: تغييرات في الضغط السريع - الشاشة أثناء بدء تشغيل خطوط الأنابيب ، أو الإغلاق ، أو أحداث الطفرة - تنبع من أقراص الصمام والسيقان إلى الإجهاد الدوري. بمرور الوقت ، يمكن أن يضعف هذا النزاهة الهيكلية ، مما قد يسبب تسريبات أو فشل كارثي.

التجويف والانتعاش: انخفاض الضغط المفاجئ بالقرب من نقطة إغلاق الصمام قد يؤدي إلى التجويف (تكوين فقاعات البخار التي تنفجر وتآكل الأسطح). تم تصميم صمامات الفراشة DM مع ملفات تعريف القرص ذات الهندسة الدقيقة والقطرات المضادة للمقاومة لتبديد الطاقة وتقليل الأضرار.

مثال على ذلك: مرونة صمام الفراشة DM

يعالج الشركات الرائدة في مجال صمامات الفراشة DM ، مثل تلك المتوافقة مع معايير API 609 ، هذه التحديات من خلال الهندسة المتقدمة:

اختيار المواد القوية: تقاوم سبائك الفولاذ المقاوم للصدأ عالية الجودة أو السبائك المزدوجة التشوه الحراري ، في حين أن الأختام المستندة إلى الفلوروكربون تحافظ على المرونة عبر نطاق -50 درجة مئوية إلى 200 درجة مئوية.

التصميم الذي يتحمل الضغط: تكوينات مزدوجة أو إزاحة ثلاثية تقلل من ارتداء المقعد أثناء التشغيل المتكرر ، حتى تحت 150 فرق ضغط بار.

تكامل المراقبة في الوقت الفعلي: يتم إقران صمامات DM الحديثة بشكل متزايد بأجهزة استشعار تدعم IoT لتتبع بيانات درجة الحرارة والضغط وعزم الدوران ، مما يتيح الصيانة التنبؤية.

تكلفة الإهمال: المخاطر التشغيلية والمالية

يمكن أن يؤدي عدم حساب تأثيرات درجة الحرارة والضغط إلى:

عمليات الإغلاق غير المخطط لها: قد يؤدي فشل صمام واحد في خط أنابيب النفط الخام إلى إيقاف الإنتاج لساعات ، مما يكلف الملايين من الإيرادات المفقودة.

مخاطر السلامة: تسريبات ناتجة عن فشل الختم في خطوط الغاز عالية الضغط تشكل مخاطر الانفجار.

الالتزامات البيئية: يمكن أن تؤدي أعطال الصمامات في منصات أو مصافي في الخارج إلى انسكابات مع عقوبات تنظيمية شديدة.

أفضل الممارسات لزيادة أداء صمام DM

لتخفيف المخاطر ، يوصي خبراء الصناعة:

اختيار الصمام الخاص بالبيئة: تطابق مواد الصمامات والتصاميم مع نطاق درجة حرارة/ضغط التشغيل.

اختبار النزاهة المنتظم: استخدم طرقًا غير مدمرة مثل الاختبار بالموجات فوق الصوتية للكشف عن القطع الصغيرة أو التآكل.

الاستفادة من التقنيات الذكية: تنفيذ أنظمة مراقبة الحالة للكشف عن الحالات الشاذة قبل حدوث الفشل.

تقلبات درجة الحرارة والضغط أمر لا مفر منه في صناعة النفط ، لكن تأثيرها على صمامات الفراشة DM لا يجب أن يكون كارثيًا. من خلال الجمع بين الهندسة المتقدمة والصيانة الاستباقية وتحليلات البيانات في الوقت الفعلي ، يمكن للمشغلين ضمان أداء هذه الصمامات بشكل موثوق حتى في ظل أكثر الظروف تطلبًا. مع انتقال القطاع نحو بيئات أكثر تطرفًا-من الحفر العميق إلى استكشاف القطب الشمالي-دور صمامات DM المرن والهندسة الدقيقة لنمو فقط في الأهمية .

+86-0515-88429333

+86-0515-88429333