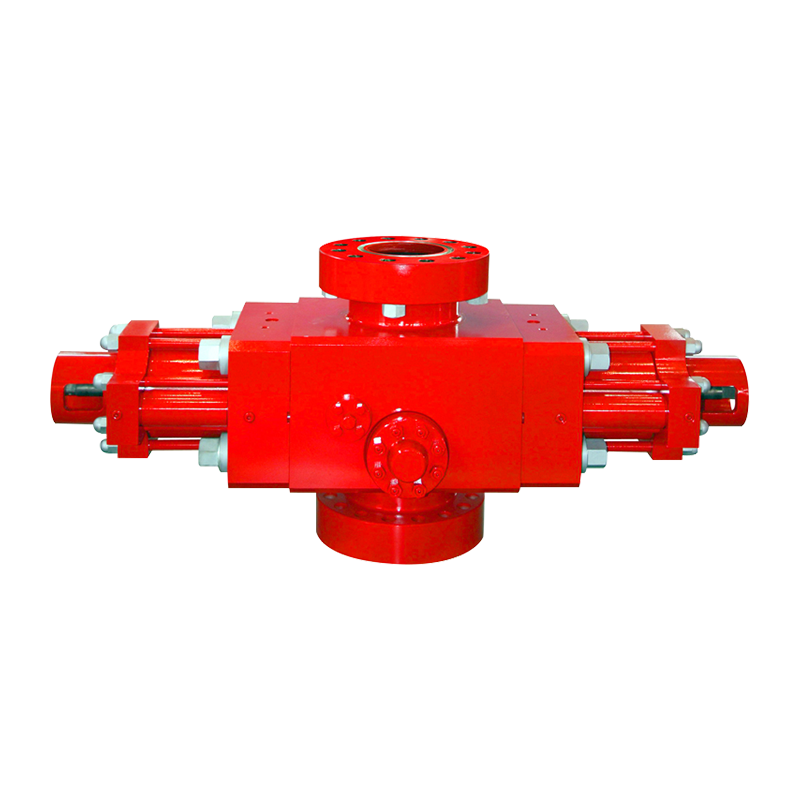

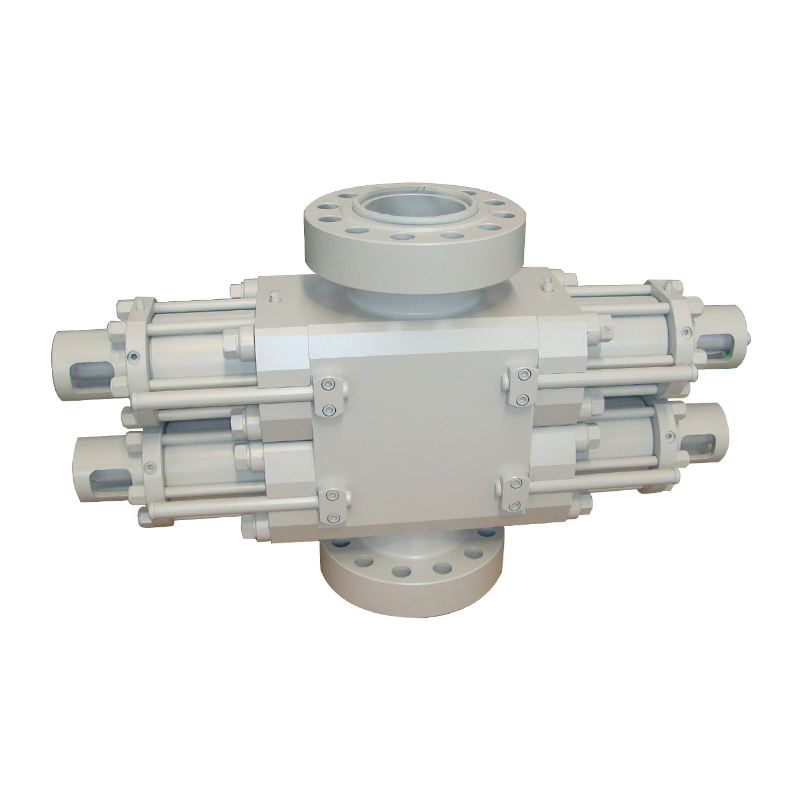

الضغوط التي لا هوادة فيها ، والبيئات المسببة للتآكل ، ومتطلبات السلامة الصارمة في صمامات الطلب على قطاع النفط والغاز من النزاهة الاستثنائية. API 6A GATE VALVE S stand كزاوية من معدات Bellhead و Armain Tree ، تشتهر بقدرتها على تحقيق الختم المقاوم للتسرب والحفاظ عليه في ظل ظروف قصوى.

الآلية الأساسية: تصميم إسفين وختم معدني

في قلب قدرة ختم صمام بوابة API 6A تكمن آلية البوابة. تم تصميم هذه الصمامات على وجه التحديد لتلبية مواصفات المعهد الأمريكي للبترول 6A لمعدات الرأسين والأشجار ، وعادة ما تستخدم هذه الصمامات إما تصميم بوابة إسفين متوازية أو متوسعة:

صمامات البوابة الموازية: استخدم قرصين ختمان فرضيان على حلقات المقاعد المطابقة داخل جسم الصمام عند إغلاق الصمام. هذا يخلق واجهتين مميزتين وقويتين للمعادن إلى المعدن-أحدهما على الجانب العلوي وواحد على الجانب المصب.

صمامات بوابة الإسفين: ميزة إسفين صلب أو منقسم يتم توجيهه إلى حلقات مقاعد مدببة حيث يتم تخفيض جذع الصمام. يفرض شكل الإسفين البوابة ميكانيكيًا على اتصال حميم بالمقاعد ، مما يخلق ختمًا ضيقًا. يمكن أن توفر تصميمات إسفين المقسمة ختمًا محسّنًا من خلال السماح لنصف البوابة بتحديد الذات مع المقاعد تحت الضغط.

العناصر الهندسية الرئيسية التي تضمن سرب التسرب

تتضمن صمامات بوابة API 6A العديد من ميزات التصميم والتصنيع المهمة لتحقيق أداء "تسرب":

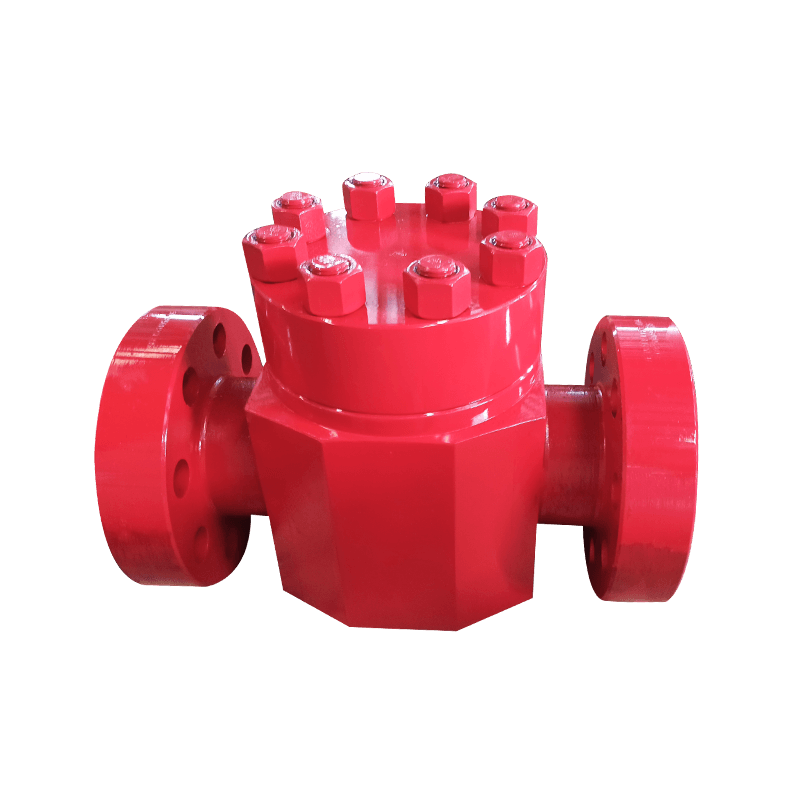

المقاعد المعدنية المعدنية الدقيقة: يعتمد الختم الأساسي على أسطح الجلوس المعدنية المصنفة بدقة (وجوه البوابة وخواتم المقاعد). يفرض API 6A التحمل الصارم الأبعاد ومتطلبات الانتهاء من السطح لهذه الواجهات الحرجة. يوفر التلامس المعدني إلى المعدن القوة المتأصلة والمتانة ، وخاصة حيوية ضد الكاشطات مثل الفوارق الرملية والضغط العالي.

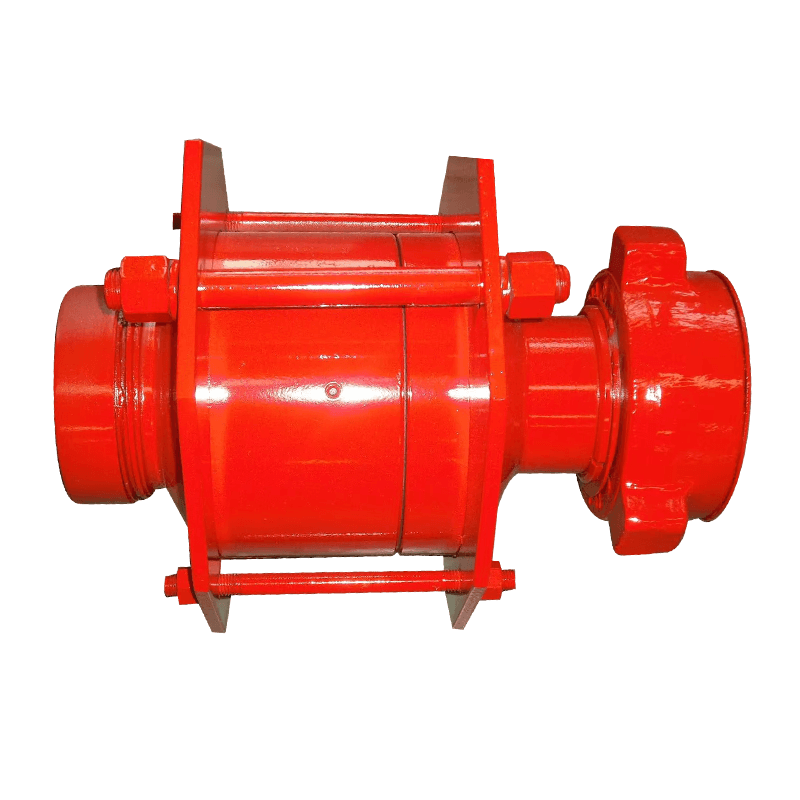

ختم جذع قوي: منع التسريبات على طول الساق (تسرب التعبئة) أمر بالغ الأهمية. تستخدم صمامات API 6A أنظمة ختم جذع متطورة:

التحميل المباشر: تحافظ غدد التعبئة المحملة بنابض على ضغط مستمر ، مثالي على مكدس التعبئة (غالبًا حلقات متعددة من المواد القوية مثل مركبات الجرافيت أو PTFE) بغض النظر عن ركوب الدراجات الحرارية أو الاسترخاء في التعبئة.

Backseat: عندما يكون الصمام مفتوحًا بالكامل ، تشارك مؤشرات الترابط الجذعية شجيرة المقعد الخلفي داخل غطاء المحرك ، مما يوفر ختمًا ثانويًا حول الجذع وعزل التعبئة من ضغط النظام.

ختم الجسم/بونيه: يتم إغلاق المفصل بين جسم الصمام والغطاء المحرك باستخدام حشية حلقة معدنية (على سبيل المثال ، ملفات تعريف RX أو BX) المصممة لتشويه الأخاديد المكتذاة بدقة تحت حمل الترباس ، مما يخلق ختم معدني مُنشط بالضغط. هذا أعلى بكثير من الحشيات المسطحة للتطبيقات ذات الضغط العالي ودرجات الحرارة العالية.

نظام اختبار API 6A: بشكل حاسم ، يخضع كل صمام API 6A لاختبار قبول المصنع (FAT) بتكليف من المعيار ، بما في ذلك:

اختبار شل: يتم غمر جسم الصمام المضغوط وفحصه للتسربات من خلال الجدران أو مفصل الجسم/غطاء محرك السيارة.

اختبار المقعد: يتم اختبار كل من المقاعد في المنبع والمصب تحت أقصى ضغط عمل مصنّف (وغالبًا ما يكون الضغط المنخفض) للتحقق من تسرب الصفر بعد البوابة المغلقة. هذا عادةً ما يكون اختبارًا مستمرًا (على سبيل المثال ، 15-30 دقيقة) لوحظ لأي قطرة ضغط أو تسرب بصري.

اختبار المقعد الخلفي: يتحقق من سلامة ختم المقعد الخلفي عندما يكون الصمام مفتوحًا تمامًا.

اختبار الحريق (إن أمكن): تخضع الصمامات المخصصة لتأمين الحريق للاختبار لكل API 6FA أو 607 للتأكد من أنها تحتفظ بختم حتى بعد التعرض للحريق الشديد.

ضمان الامتثال للمعايير

لقب "API 6A" ليس مجرد علامة. إنه يدل على الالتزام بمجموعة شاملة من متطلبات التصميم والمواد والتصنيع ومراقبة الجودة واختبار متطلباتها التي يتم تدقيقها بدقة من قبل الشركات المصنعة المرخصة API. يضمن هذا النهج الموحد الأداء المتسق الذي يمكن التحقق منه:

إمكانية تتبع المواد: يمكن تتبع جميع الأجزاء المحتوية على الضغط بالكامل إلى درجات حرارة محددة تلبي متطلبات مواد API 6A (عادةً ما تكون الكربون عالي الجودة أو الفولاذ المنخفض أو غير القابل للصدأ).

إدارة الجودة: يتم التحكم في عمليات التصنيع بدقة بموجب أنظمة إدارة الجودة API Q1.

التحقق المستقل: يتم مراجعة صمامات API monogrammed والتحقق منها من قبل معهد البترول الأمريكي.

+86-0515-88429333

+86-0515-88429333